金属3D打印产品复杂内孔,型腔,流道磨粒流抛光

3D打印逐渐成为快速自造异型材的首选技术。,金属3D打印件因其对于复杂结构的工件快速成型的优势,已经渐成气候,而且不少产品已经实现了量产。,但因为技术限制,目前金属3D打印件表面粗糙度都比较差,如何对3D打印件抛光,特别是内孔流道,型腔,或是复杂外表面的抛光,成为一道急需解决的难题。,大家都知道,金属3D打印的原材料是金属粉末,这也直接导致了最终打印出来的产品表面颗粒感比较明显,让一些对表面要求高的客户对金属3D打印技术望而却步。

虽然3D打印还没有适用于量产异型材,但使用3D打印件进行各种前期设计测试已成越来越多的流程化测试的一部分。,在测试前,对3D打印表面的研磨抛光或去除瑕疵点,是样品预处理中必不可少的一步。,一般的研磨抛光均针对于样品外表面或抛光工具易于达到的地方。

但3D打印赋予了工程师们设计样品的新思路,很多以前无法制造的构型在3D打印的帮助下成为了可能。,但这也为其表面研磨抛光带来了新的问题。,例如,有着复杂管道设计的热交换器的表面抛光,内部嵌套件支架的去除及研磨等。,管道内壁的表面粗糙度会极大影响其内部流体的流动方式。

特别是对于各种非牛顿流体来说,管道的表面粗糙度对流体流动的压力分布、速度分布会产生不晓得影响。,目前,对管道内壁进行抛光的方式多为使用含研磨颗粒的流体进行冲洗。,但对于较长的管道和异形管道来说,其内部某些转角处的表面并不能得到较好的抛光。,使用目前的技术手段,貌似无法对其进行较好的表面处理。,因此在传统的设计中往往使用多个部件拼接起一个完整部件,并对多个部件单独地进行表面研磨和抛光

,

,

针对3D打印内孔、流道、型腔、或是复杂表面的抛光,有一种工艺不得不提——就是磨粒流抛光!

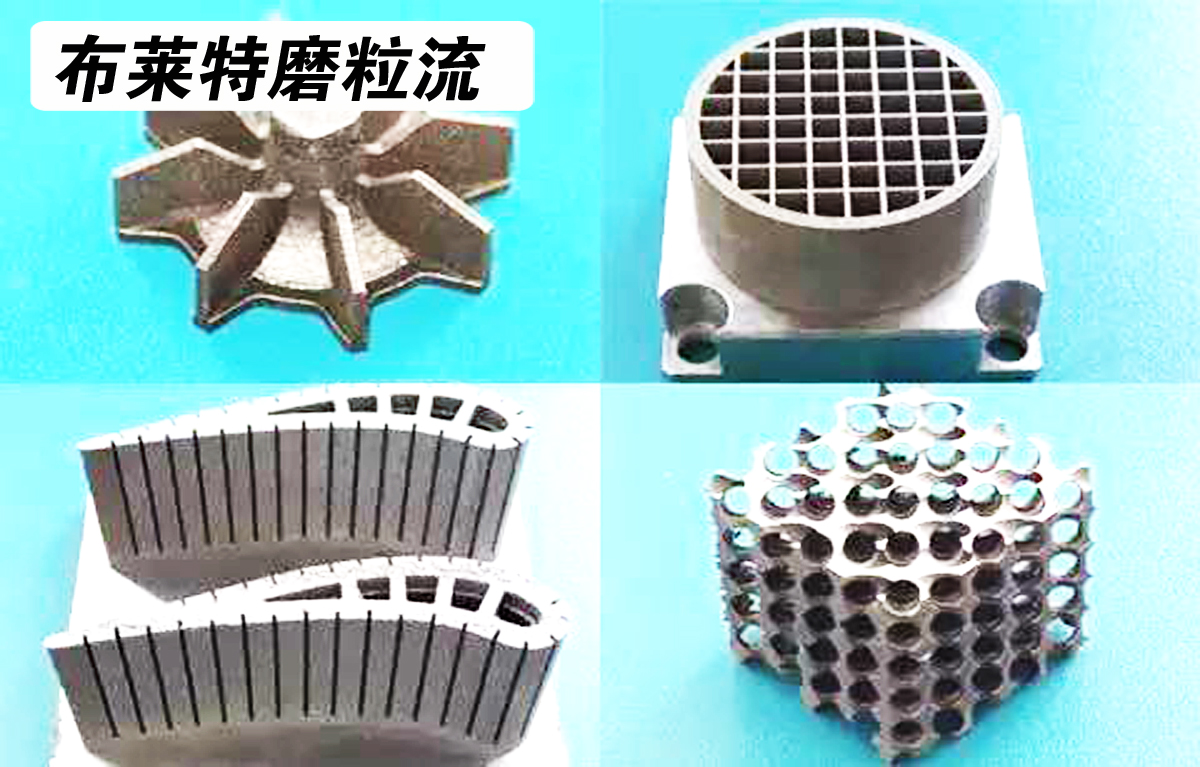

利用非牛顿流体式的磨料,通过压力,挤压研磨工件内孔或是不规则表面,以降低粗糙度。,这种工艺最早是用于航天与军工领域,随着技术的不断突破以及成本的下降,目前已经应用于诸多民用领域,如汽车部件、模具制造、医疗器械、传动工件、阀体阀块等。,磨粒流工艺不仅可以用于3D打印件内孔抛光,也可以用于复杂外表面抛光,如叶轮叶片、凹凸面、齿面、槽面等。

众所周知,3D件原始粗糙度都是非常差的,想要抛出效果来很费功夫。而布莱特磨粒流在金属3D打印抛光领域,已经为众多企业解决了内孔及复杂外表面抛光。对于一些3D工件弯曲内孔抛光,其实比外表面抛光更容易,也更出效果。

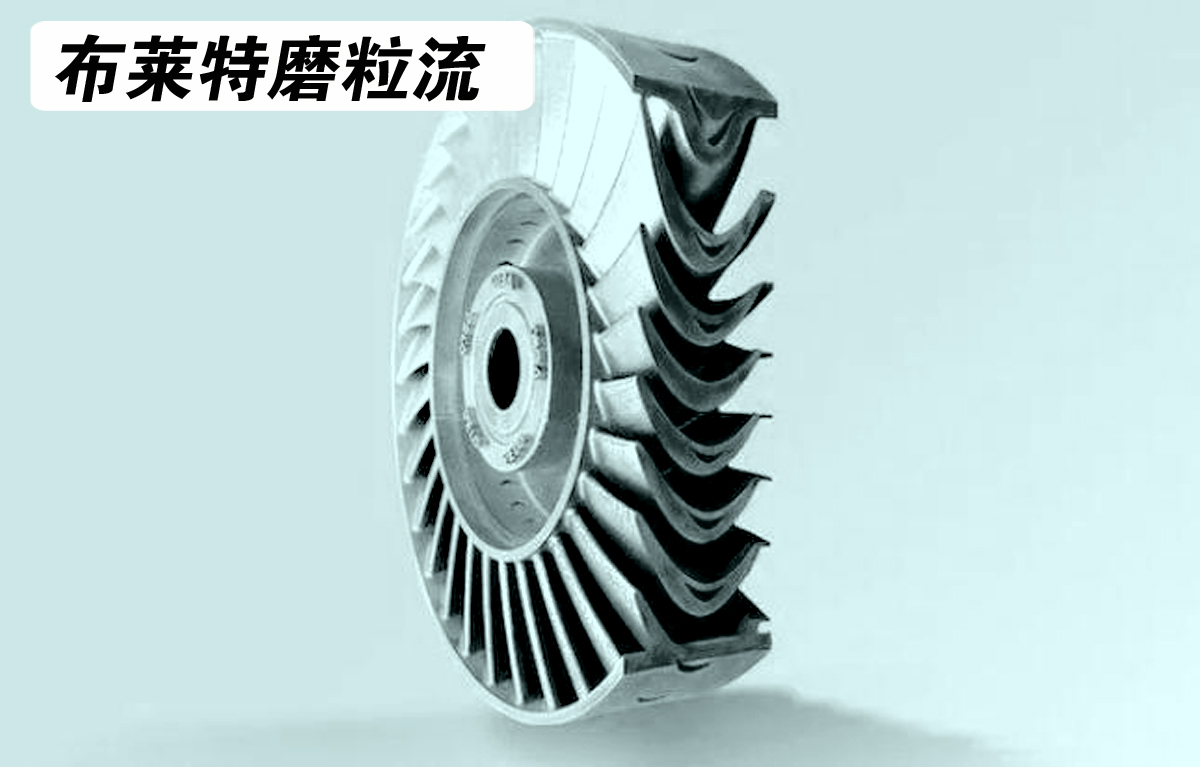

对于3D打印叶轮,以及一些叶片的曲面抛光,布莱特磨粒流同样擅长,并且做过非常多的案例。我们在之前的文章里也有过详细介绍。,在测试前,对3D打印表面的研磨抛光或去除瑕疵点,是样品预处理中必不可少的一步。,3D打印逐渐成为快速自造异型材的首选技术。,金属3D打印产品复杂内孔,型腔,流道磨粒流抛光,大家都知道,金属3D打印的原材料是金属粉末,这也直接导致了最终打印出来的产品表面颗粒感比较明显,让一些对表面要求高的客户对金属3D打印技术望而却步。

金属3D打印件因其对于复杂结构的工件快速成型的优势,已经渐成气候,而且不少产品已经实现了量产。

特别是对于各种非牛顿流体来说,管道的表面粗糙度对流体流动的压力分布、速度分布会产生不晓得影响。

目前,对管道内壁进行抛光的方式多为使用含研磨颗粒的流体进行冲洗。

但对于较长的管道和异形管道来说,其内部某些转角处的表面并不能得到较好的抛光。 使用目前的技术手段,貌似无法对其进行较好的表面处理。

因此在传统的设计中往往使用多个部件拼接起一个完整部件,并对多个部件单独地进行表面研磨和抛光。

针对3D打印内孔、流道、型腔、或是复杂表面的抛光,有一种工艺不得不提——就是磨粒流抛光!

利用非牛顿流体式的磨料,通过压力,挤压研磨工件内孔或是不规则表面,以降低粗糙度。 这种工艺最早是用于航天与军工领域,随着技术的不断突破以及成本的下降 目前已经应用于诸多民用领域,如汽车部件、模具制造、医疗器械、传动工件、阀体阀块等。

磨粒流对内孔进行研磨的过程:

首先,将出料口通过接头连接到工件内孔入口处,液压缸挤压软性磨料进入工件内孔,磨料在孔内因为压力的作用,会形成研磨力,研磨3D内孔。

流体磨料进入内孔后进行切削,在几分钟之内,即可达到光整内壁的效果,粗糙度可在原始基础上,提升2-3个等级。

磨料在弯曲孔内的运行路径,可以看到磨料会非常饱满地充斥在孔内,没有空隙,不会造成抛光不均匀的现象: 磨料挤出工件后,会回到回收料斗,然后再通过泵体抽到磨料缸内重复使用。有客户担心抛光后的金属粉尘混合在磨料里,会不会影响磨料的再次使用。其实不会,因为表面粗糙颗粒被研磨后,颗粒度远小于磨料本身粗糙度,不会影响磨料的重复使用。只有当磨料用到一定程度,失去研磨力的时候,才需要更换。

磨粒流工艺不仅可以用于3D打印件内孔抛光,也可以用于复杂外表面抛光,如叶轮叶片、凹凸面、齿面、槽面等。

金属3D打印产品,也是可以抛光出镜面效果的

众所周知,3D件原始粗糙度都是非常差的,想要抛出效果来很费功夫。而布莱特磨粒流在金属3D打印抛光领域,已经为众多企业解决了内孔及复杂外表面抛光。对于一些3D工件弯曲内孔抛光,其实比外表面抛光更容易,也更出效果。

对于3D打印叶轮,以及一些叶片的曲面抛光,布莱特磨粒流同样擅长,并且做过非常多的案例。我们在之前的文章里也有过详细介绍。

抛光外表面与抛光内孔原理是一样的,抛光表面只需要做个专用工装就可以。当然,目前来说,并不是所有的外表面都适合用磨粒流抛光,如果是平面的话,用平面研磨更方便更有效率。

当然,3D件想获得机加工那样的镜面效果,目前确实不现实,只有当打印完成后原始粗糙度进一步改善,才能实现。

磨粒流抛光的磨料是可以重复使用很久的,相对于人工或其他工艺,磨粒流抛光能解决其他方式不能解决的问题,如复杂内孔内壁抛光。而且环保安全,效率高,成本相对低。

上一篇:玩转磨粒流抛光:3D打印流体抛光之“魔戒”(未完待续)

下一篇:没有了!

售前咨询专员

售前咨询专员